EMMAfloor® solaio alleggerito in materiali compositi

EMMAfloor® solaio alleggerito in materiali compositi

brevetto depositato

EMMAflor® solaio alleggerito realizzato in materiali innovativi ed altamente performanti adatto a sostituire sia i vecchi solai degli edifici esistenti, che i solai delle nuove costruzioni.

Introduzione al solaio

Il solaio è composto da diversi materiali altamente innovativi nel campo dell’edilizia, rivolti alla creazione di un elemento strutturale resistente ma al contempo più leggero e più duraturo rispetto ad un solaio tradizionale. Il peso di ogni singolo elemento che compone il solaio infatti, in alcuni casi non giustifica nemmeno l’utilizzo di mezzi di movimentazione meccanici. Gli elementi facenti parte del solaio sono tutti del tipo commerciale in modo da poter essere facilmente reperibili sul mercato anche singolarmente. Il progetto infatti più che inventare un nuovo materiale inventa una nuova teoria di applicazione di materiali già conosciuti in ambito edilizio.

I principali elementi che costituiscono il solaio sono:

- Travi in FRP pultruse e non;

- Elemento di alleggerimento in polistirolo, polistirene estruso o schiuma

- Barre in FRP

- Rete di ripartizione in FRP

- Tessuti in FRP e resine per la loro impregnazione

- Connettori metallici auto foranti

- Getto di completamento in cls

- applicazione di tessuti in frp con sistema vacuum bag, sia all’attacco alla anima che in zona intradossale sulle travi del tipo IPE e HEA;

- irrigidimento del polistirolo con l’inserimento di armatura;

- irrigidimento del polistirolo con la laminazione di fibre di carbonio, vetro, aramide in zona intradossale;

- foratura delle travi per il passaggio dell’armatura in composito;

- carteggiatura delle travi FRP.

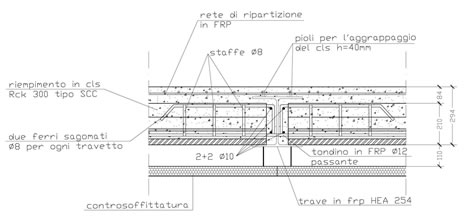

La struttura principale del nuovo solaio somiglia, almeno concettualmente, ai tradizionali solai con putrelle in acciaio, tavelle in laterizio e soletta armata in cls; anche in questo caso infatti ci troviamo di fronte ad un solaio che è formato da materiali distinti, solo che il peso proprio e le caratteristiche meccaniche sono estremamente performanti.

Le tavelle in laterizio vengono sostituite da pannellature in polistirolo o schiuma, che all’occorrenza possono contenere all’interno un’anima in acciaio o materiale plastico che gli conferisce rigidezza secondo la direttrice di posa. Le tradizionali putrelle in acciaio vengono sostituite da quelle in fibra di vetro che a parità di dimensioni hanno un peso ridotto a circa 1/8.

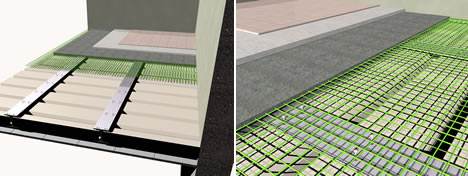

Prima del getto di completamento viene posta una rete di ripartizione dei carichi in FRP al posto della tradizionale rete elettrosaldata in acciaio; la rete in FRP viene ammorsata alle travi con delle viti autoforanti in acciaio inox che servono anche come pioli per la migliore aderenza della soletta in cls alle travi realizzate in materiale composito. Clicca sull'immagine per ingrandirla

Se necessario, in base anche al calcolo effettuato, taluni di questi materiali potranno essere lavorati in stabilimento prima della loro posa, al fine di migliorarne le loro caratteristiche, sia meccaniche che di comportamento al fuoco.

Se necessario, in base anche al calcolo effettuato, taluni di questi materiali potranno essere lavorati in stabilimento prima della loro posa, al fine di migliorarne le loro caratteristiche, sia meccaniche che di comportamento al fuoco.

Le principali lavorazioni da eseguire preventivamente in stabilimento sono le seguenti:

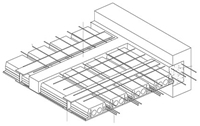

Funzionamento statico del solaio EMMAflor

Il solaio è del tipo a nervatura incrociata. La nervatura è composta sia dalle travi in FRP che dpa travetti gettati in opera con armatura fatta da lamine o tondini in FRP. Il solaio potrà essere affogato in un cordolo in c.a perimetrale (con zoccolo in modo da evitare schiacciamenti della muratura sottostante) e dal quale partirà una monconatura in acciaio di tipo tradizionale. Il carico portato agente sul solaio viene quindi scaricato, in maniera definibile eguale, sia sui travetti in c.a. gettati in opera sia sulle travi in FRP, non dimenticando però che la vera anima del solaio sono le stesse travi in FRP.

Preparazione dei materiali e montaggio

La preparazione e la posa in opera dei materiali si divide in due fasi ben distinte da eseguirsi anche in luoghi differenti. Una parte dalla preparazione avverrà in stabilimento, l’altra, che dovrà avvenire necessariamente in sito, si riferisce ovviamente alla posa in opera vera e propria del solaio.

Preparazione in stabilimento. In stabilimento verranno preparate innanzitutto le travi in pultruso, i casseri in polistirolo o schiuma e le lamine in carbonio se previste. Le travi saranno tagliate a misura così come da disegno esecutivo e su esse si applicherà, all’intradosso, con il sistema vacuum bag, il tessuto in fibra di carbonio con dimensioni e numero di strati derivanti dal calcolo. Sempre sulle putrelle verranno inseriti i pioli metallici in numero ed al passo derivante dal calcolo (questa fase può anche essere fatta in situ) e si procederà alla foratura dell’anima utile al passaggio dell’armatura secondaria (lamine o tondini pultrusi) dei travetti gettati in opera. Sempre in stabilimento è ovviamente previsto il taglio e l’imballaggio dei casseri.

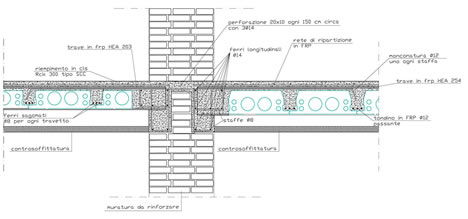

Esempio di posa in opera in caso di sostituzione di solai esistenti in strutture in muratura Il primo intervento da realizzare (in caso di solai in sostituzione di vecchi esistenti) consiste nella fresatura della muratura esistente al fine di creare l’alloggio per lo zoccolo del cordolo in c.a..

La fresatura dovrà avere una profondità di 20 cm e dovrà essere eseguita per tratti non più lunghi di 5,00 ml al fine di non alterare l’equilibrio statico della muratura. Una volta alloggiate le armature previste si può procedere con il getto. Questa operazione dovrà andare avanti per tutto il perimetro del solaio. Successivamente si procederà alla fresatura della parte superiore per la formazione del cordolo vero e proprio e al posizionamento di tutti gli elementi a cominciare dalle putrelle che devono essere incastrate all’interno del cordolo.

Fatto ciò si cominciano a montare i casseri in polistirolo che devono essere inseriti tra le due ali del profilo pultruso, facendo attenzione alla corrispondenza con i fori per il passaggio delle lamine e o tondini sull’anima del profilo. Di seguito si alloggiano le lamine e/o i tondini nei casseri e le si fanno passare all’interno dei fori. Conclusa questa operazione si stende la rete in fibra di vetro nella parte superiore agganciandola ai pioli. L’ultima parte di questa fase consiste nel sistemare la monconatura per i momenti negativi. Terminata questa fase si potrà procedere con il getto del cls, fatto preferibilmente con SCC (anche se buoni risultati si ottengono anche con CLS alleggerito a granulometria fine) le cui caratteristiche meccaniche garantiscono che il getto non richieda azioni di compattazione e di sistemazione (vibratura) facilitandone la posa in opera.

clicca sull'immagine per ingrandirla

Individuazione del modello di calcolo

Il solaio è stato pensato in modo tale da avere un comportamento riconducibile più a quello di un solaio a piastra (e quindi con doppia orditura) che a quello di uno normale con orditura unica nella direzione di inflessione. La doppia orditura in questo caso è garantita sia dalle putrelle in GFRP rinforzate intradossalmente con il carbonio, sia dai travetti gettati in opera e armati con le lamine in carbonio che corrono in direzione ortogonale all’interno dei pannelli in polistirolo. Questo tipo di solaio, adatto anche per grandi luci, ben si adatta infatti a tutte quelle ristrutturazioni in edifici in muratura portante in cui è possibile scaricare su tutti i lati della struttura. La soletta collaborante serve a rendere solidali le due direttrici di scarico, ed essendo armata con una fitta rete in fibra di vetro, essa ripartirà in maniera eccellente tutti i carichi sugli elementi strutturali principali. L’eventuale eccessiva inflessione tipica delle strutture in fibra di vetro sarà del tutto annullata utilizzando il rinforzo con tessuto in carbonio in zona intradossale, mentre l’instabilità torsionale delle putrelle stesse è ottimamente contrastata dalla resistenza a compressione del cls che di fatto penetra tra le due ali dell’elemento pultruso. Una nota particolare interessa il cordolo perimetrale; esso deve essere gettato in opera insieme alla soletta e la sua armatura deve essere del tipo tradizionale. Il cordolo non dovrà essere in spessore di solaio, ma dovrà avere uno zoccolo di almeno 15,00 cm per evitare lo schiacciamento dei mattoni sottostanti e per ripartire meglio il carico in direzione pressoché verticale sulla muratura stessa. Usando un accorgimento di questo tipo si varia anche lo schema statico, in quanto si dà un maggiore effetto di incastro e quindi di fatto si riduce anche il momento in mezzeria. Sempre ancorati all’interno del cordolo, dovranno essere collocati i ferri monchi utili ad assorbire eventuali momenti negativi derivanti dal semincastro del solaio. Il modello di calcolo adottato è simile a quello utilizzato per i normali solai fatti con putrelle in acciaio, pioli, e soletta collaborante.

clicca sull'immagine per ingrandirla

Normative di riferimento adottate per il calcolo

Il progetto è stato realizzato nel rispetto delle seguenti normative:

- L. 05.11.1971, n. 1086 "Norme per la disciplina delle opere in conglomerato cementizio armato, normale e precompresso ed a struttura metallica".

- D.M. LL.PP. del 14.02.1992 "Norme Tecniche per l'esecuzione delle opere in cemento armato normale e precompresso e per le strutture metalliche".

- D.M. del 09.01.1996 "Norme Tecniche per il calcolo, l'esecuzione ed il collaudo delle strutture in cemento armato, normale e precompresso e per le strutture metalliche".

- D.M. del 16.01.1996 "Norme Tecniche per le costruzioni in zone sismiche".

- Circolare Ministeriale del 04.07.1996 n. 156AA.GG./STC.

- Istruzioni per l'applicazione delle "Norme tecniche relative ai criteri generali per la verifica di sicurezza delle costruzioni e dei carichi e sovraccarichi" di cui al Decreto Ministeriale 16.01.1996.

- L. 02.02.1974, n. 64 "Provvedimenti per costruzioni con particolari prescrizioni per zone sismiche".

- D.M. LL. PP. E INT. 19.06.1984 "Norme Tecniche per le costruzioni in zone sismiche".

- D.M. LL. PP. 11.03.1988 "Norme Tecniche riguardanti le indagini sui terreni e sulle rocce, la stabilita' dei pendii naturali e delle scarpate, i criteri generali e le prescrizioni per la progettazione, l'esecuzione ed il collaudo delle opere di sostegno delle terre e delle opere di fondazione".

- Circolare Ministeriale del 24.07.1988, n. 30483/STC.

- Legge 2Febbraio 1974 n. 64, art. 1 - D.M. 11 Marzo 1988 "Norme Tecniche riguardanti le indagini sui terreni e sulle rocce, la stabilità dei pendii naturali e delle scarpate, i criteri generali e le prescrizioni per la progettazione, l'esecuzione ed il collaudo delle opere di sostegno delle terre e delle opere di fondazione".

- Circolare Ministeriale del 15.10.1996 N°252

- Istruzioni per l'applicazione delle "Norme Tecniche per il calcolo, l'esecuzione ed il collaudo delle opere in cemento armato normale e precompresso e per le strutture metalliche di cui al D.M.09.01.1996"

- Circolare Ministeriale del 10.04.1997 N°65/AA.GG.

- Istruzioni per l'applicazione delle "Norme Tecniche per le costruzioni in zone sismiche" di cui al D.M.16.01.1996.

- EUROCODICE 3

- EUROCODICE 4

- Documento CNR DT200/2004

- BS EN 13706-2/2002

- Fiberline Design Manual/2002

- CNR D.T. 203 / 2006

- CNR D.T. 204 / 2006

- CNR D.T. 205 / 2007